- Vandens ir dujų vamzdžių savybės ir techninės charakteristikos

- Plieninių vamzdžių standartai ir matmenys

- Tiesiosios siūlės suvirinimo parametrai

- Elektriniu būdu suvirintų spiralinių siūlių vamzdžių taisyklės

- Reikalavimai besiūliams karšto formavimo gaminiams

- Šaltojo formavimo besiūlių vamzdžių standartai

- Vandens ir dujų produktų savybės ir savybės

- Kaliojo ketaus vamzdžių schema

- Specifikacijos

- Kodėl šildymo sistemoms rinktis metalą

- Vamzdžių tipai pagal gamybos būdą

- Besiūliai karštai formuoti plieniniai vamzdžiai GOST 8732

- Vamzdžiai plieniniai besiūliai šaltai deformuoti pagal GOST 8734

- Elektra suvirinti plieniniai vamzdžiai pagal GOST 10704

- Metalinių vamzdžių privalumai ir trūkumai

- Kokie yra plieninių vamzdžių GOST

- Plieninių vamzdžių gamyba: pagrindiniai metodai

- Kaip gaminami elektra suvirinti tiesių siūlių gaminiai?

- Elektrinių suvirintų spiralinių siūlių tipų gamyba

- Karštai formuotų besiūlių gaminių gamyba

- Šaltojo formavimo vamzdžių gamybos ypatybės

- Pirmaujančių gamintojų produktų apžvalga

- Gamintojas #1 – HOBAS prekės ženklas

- Gamintojas Nr. 2 – Stiklo kompozitų įmonė

- Gamintojas #3 - prekės ženklas Amiantit

- Gamintojas #4 - Poliek kompanija

- Stačiakampis vamzdis

Vandens ir dujų vamzdžių savybės ir techninės charakteristikos

VGP vamzdžiai yra gaminiai, turintys suvirintą siūlę.Jų gamyba yra daug pigesnė nei kieto valcavimo vamzdžių gamyba. Griežti standartai leidžia gaminti suvirintus vamzdžius, kurių stiprumas nėra prastesnis už kieto valcavimo vamzdžius. Apsaugai tiek vamzdžio viduje, tiek jo išorinėje pusėje yra padengta cinko danga.

Cinkuoti VGP vamzdynai išsiskiria:

- atsparumas korozijai;

- ilgas be problemų veikimas;

- naudojimo universalumas;

- santykinai maža kaina.

Elektriniai suvirinti vamzdžiai išskiria juodus (be antikorozinės dangos) VGP vamzdžius ir cinkuotus vamzdžius. Oficialūs šių medžiagų reikalavimai yra nustatyti GOST 3262-75. Apvalūs VGP vamzdžiai iš gamybos gaminami lygūs, su sriegiu arba mova. Sriegis skiriasi vieta (išorinė arba vidinė) ir uždėjimo būdu (raižyti, supjaustyti).

Riedėjimo sriegis vidinio vamzdžio skersmens neturi sumažinti daugiau kaip 10%. Siūlo dydžiui griežtų reikalavimų nėra – jis gali būti tiek ilgas, tiek trumpas.

Formuotiems ir suvirintiems apvaliems plieniniams vamzdžiams įprastas jų naudojimas miesto infrastruktūroje, nesusijęs su transporto komunikacijomis. Tai reklaminių stendų projektavimas, miesto gatvių erdvės, gretimų teritorijų sutvarkymas, žaidimų aikštelių įrengimas. „Ne šerdies“ cinkuotų vamzdžių naudojimas pasiekia reikšmingą mastą.

Rekomenduojame perskaityti: Kuris šildymas geresnis ir kaip jį įrengti privačiame name

Reikšminga VGP vamzdžio medžiagos savybė yra sienelės storis. Ilgiausiai tarnaujantys vamzdžiai yra storasieniai cinkuoti vamzdžiai.

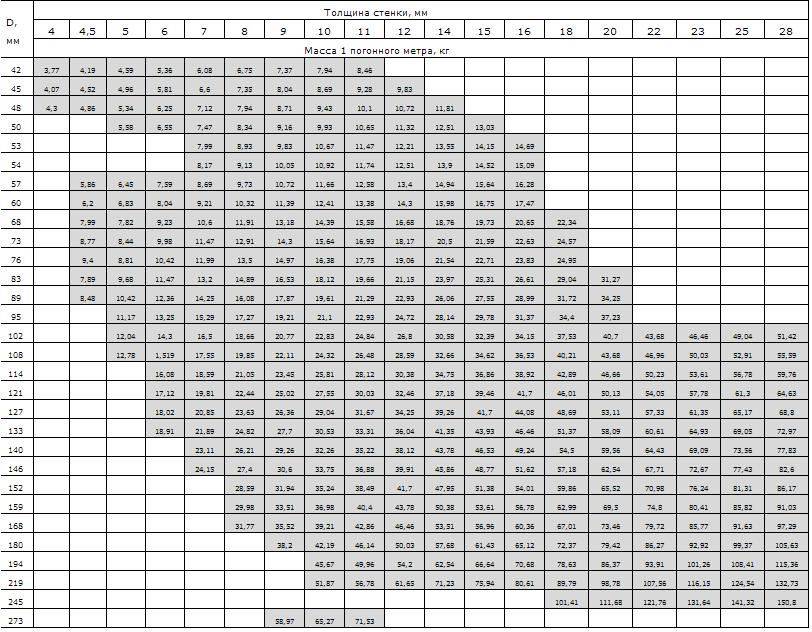

Reikėtų nepamiršti, kad vamzdžio sienelės storis turi įtakos jo skersmeniui ir svoriui. Išorinis cinkuoto plieno VGP vamzdžio matmuo išlieka nepakitęs, nepriklausomai nuo sienelės storio.Taigi geriausią pralaidumą, ceteris paribus, parodys plonasienis vamzdis. Vamzdžiai gaminami pagal lentelėje nurodytus matmenis ir svorį, matmenys nurodyti mm.

Su darbinio slėgio atvirkštiniu ryšiu. Plonasienis vamzdis gali atlaikyti iki 25 atm., Storasienis - iki 35 atm.

Vidutinio sienelės storio vamzdžiai vadinami įprastais. Šio tipo vamzdžių gaminiai perkami pagal svorį, t.y. vartotojas nemoka už linijinį metrą, o kaina susieta su gaminio svoriu.

Plieninių vamzdžių standartai ir matmenys

Vamzdžiams, pagamintiems iš valcuoto plieno, yra specialūs standartai ir GOST. Šie parametrai apibūdina gaminio gamybos būdą, pagrindinius jo matmenis, skerspjūvį ir sienelės storį. Sutelkus dėmesį į šią informaciją, nustatoma konkrečios dalies naudojimo sritis.

Tiesiosios siūlės suvirinimo parametrai

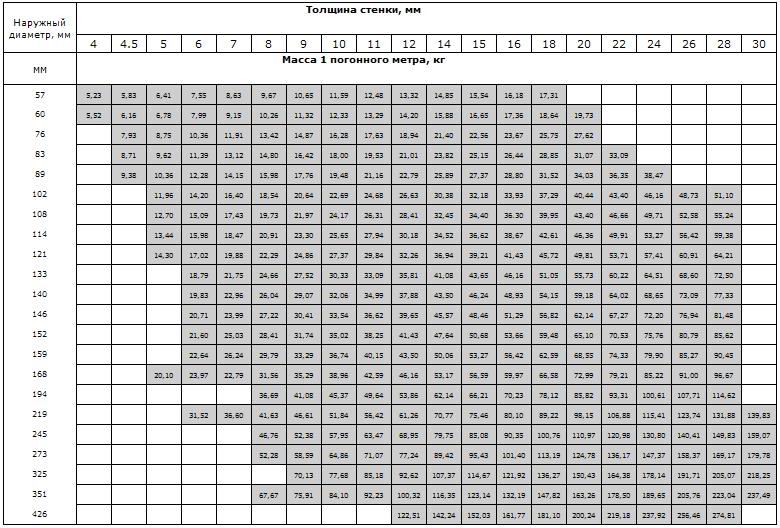

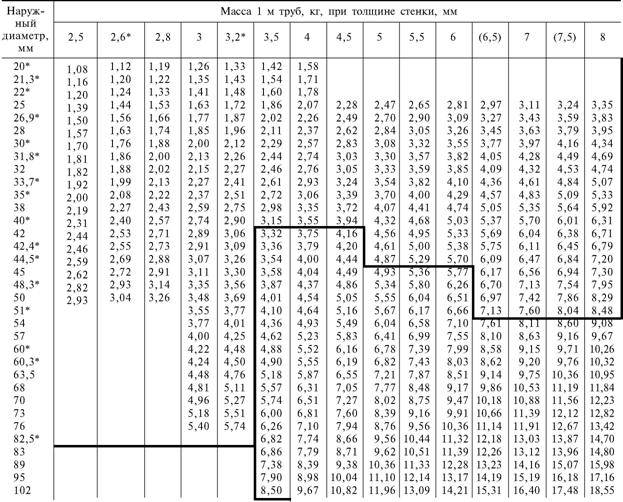

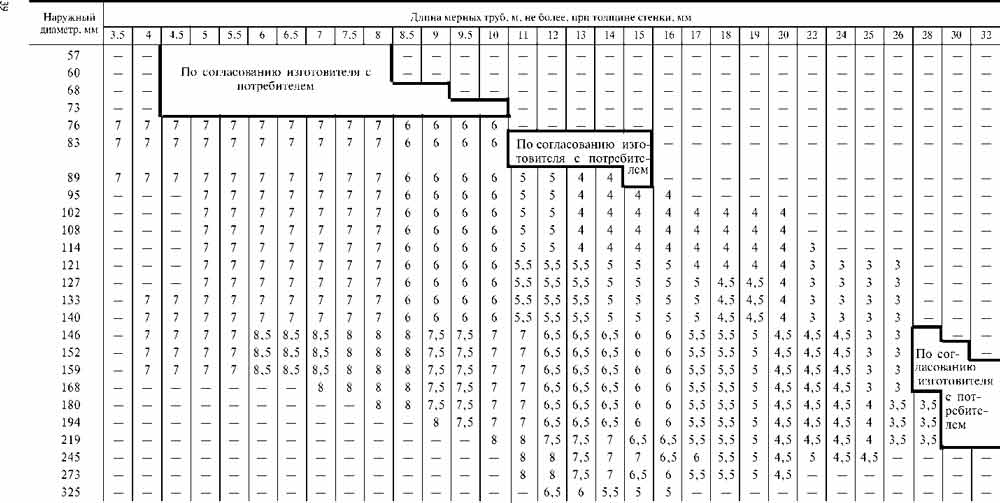

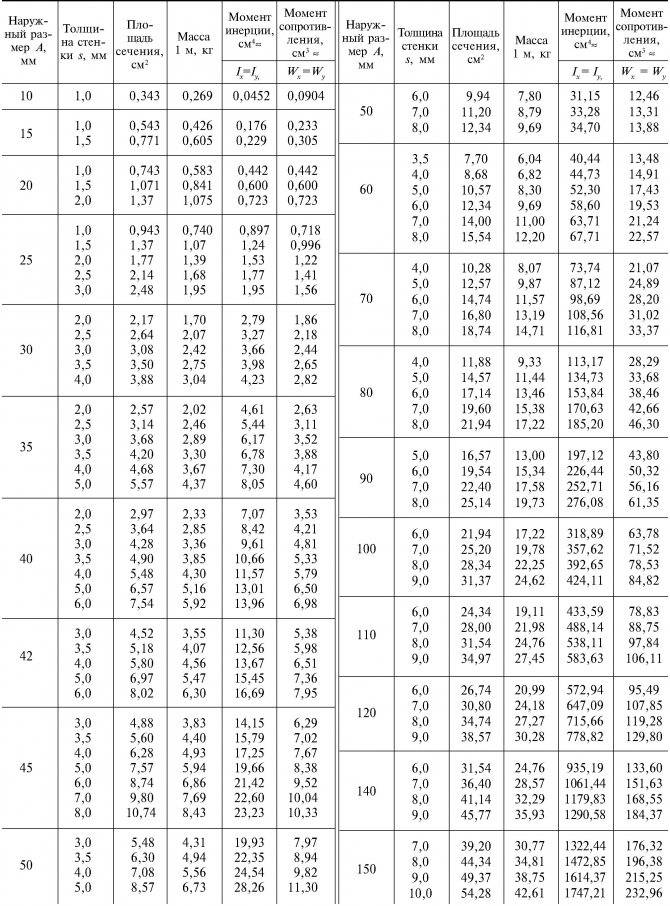

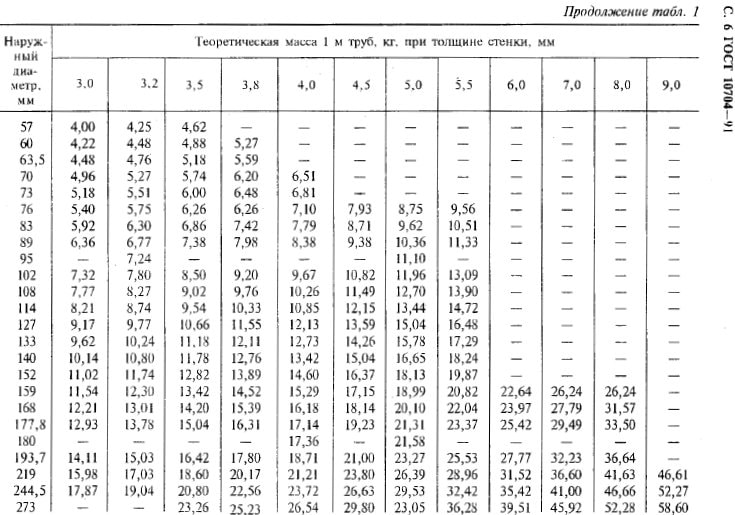

Elektriniu būdu suvirintų vamzdžių su tiesia siūle gamybą reglamentuoja GOST 10704-91. Anot jo, gaminio išorinis skersmuo siekia 10-1420 milimetrų, o sienelės storis svyruoja nuo 1 iki 32 milimetrų.

Armatūra, kurios skersmuo neviršija 426 milimetrų, turi išmatuotą ir neišmatuotą ilgį. Ypatingais atvejais vamzdžiai gaminami su tvirtesne, sustiprinta siūle, tačiau jiems yra atskiras specialus standartas - GOST 10706.

Plieniniai elektra suvirinti vamzdžiai su tiesia siūle yra universali medžiaga, kurią galima pritaikyti labai įvairiai. Dėl tinkamos kokybės ir mažos kainos jų naudojimas yra aktualus tiek didelės apimties įrenginiuose, tiek kasdieniame gyvenime.

Šio tipo vamzdžiai dažniausiai naudojami tiesiant vidutinio slėgio technologines komunikacijos sistemas ir kuriant praktiškas, patogias ir lengvas įvairios paskirties metalines konstrukcijas.

Elektriniu būdu suvirintų spiralinių siūlių vamzdžių taisyklės

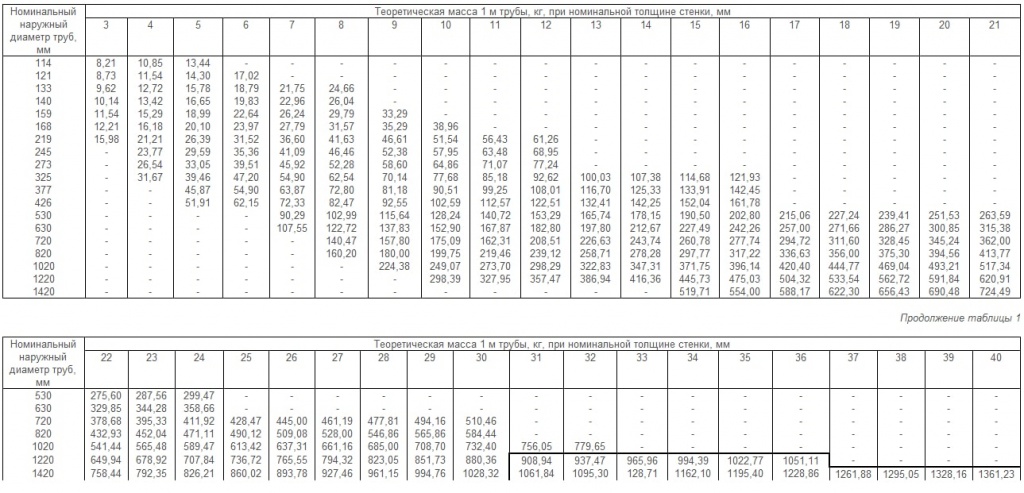

Elektriniu būdu suvirintų vamzdžių su spiraline siūle gamyba vykdoma pagal GOST 8696-74. Tokių gaminių išorinis skersmuo yra 159–2520 milimetrų, sienelės storis svyruoja nuo 3,5 iki 25 milimetrų, ilgis – 10–12 metrų.

Elektriniai suvirinti vamzdžiai su spiraline siūle yra brangesni nei jų išilginiai analogai. Tačiau išlaidos pasiteisina, ypač jei sistemai reikalingas nepriekaištingai tikslus, tobulas ryšys.

Tokiu būdu pagaminti vamzdžiai yra patvaresni ir gali atlaikyti aukštą slėgį. Standartas leidžia juos naudoti tiek buitiniais, tiek pramoniniais tikslais, sukurti patikimas, sandarias ir stabiliai veikiančias ryšio sistemas.

Reikalavimai besiūliams karšto formavimo gaminiams

Besiūlių karštai formuotų vamzdžių standartai aprašyti GOST 8732-78. Jų sienelių storis – 2,5–75 milimetrai, o skersmuo – nuo 20 iki 550 milimetrų. Ilgis, tiek išmatuotas, tiek nematuotas, dydis svyruoja nuo 4 iki 12,5 metrų.

Besiūliai vamzdžiai, pagaminti naudojant karštą deformaciją, kasdieniame gyvenime praktiškai nenaudojami. Dažniausiai jie naudojami pramoninėms sistemoms, kurioms keliami didesni patikimumo ir sandarumo reikalavimai.

Šio tipo vamzdžiai naudojami labai toksiškoms medžiagoms transportuoti chemijos pramonei. Siūlės nebuvimas garantuoja, kad nėra nuotėkio ir kenksmingų medžiagų patekimo į žemę ar atmosferą.

Dėl galimybės lengvai atlaikyti nuolatinį aukštą slėgį besiūliai vamzdžiai yra svarbūs naftos ir dujų pramonei.

Šaltojo formavimo besiūlių vamzdžių standartai

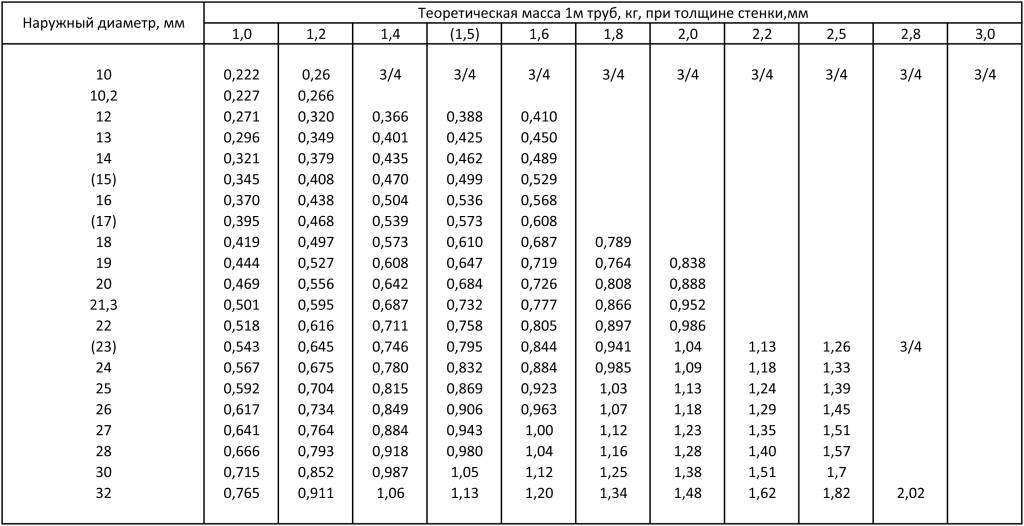

Plieniniai šaltai valcuoti vamzdžiai gaminami pagal GOST 8734-75. Išorinis armatūros skersmuo svyruoja nuo 5 iki 250 milimetrų, o sienelės storis – 0,3-24 milimetrai. Gaminiai gaminami atsitiktiniais ilgiais nuo 1,5 iki 11,5 metro ir išmatuotais ilgiais nuo 4,5 iki 9 metrų.

Storasieniai besiūliai šaltai valcuoti plieniniai vamzdžiai naudojami taip pat, kaip karšto apdirbimo vamzdžiai. O plonasienės dažniausiai naudojamos ten, kur reikia nepriekaištingo stiprumo ir mažo svorio derinio (aviacijos ir kosmoso pramonėje, laivų statyboje ir kt.)

Besiūliai plieniniai vamzdžiai, pagaminti šalto formavimo būdu, pasižymi dideliu stiprumu, stabilumu ir patikimumu per visą naudojimo laikotarpį.

Vandens ir dujų produktų savybės ir savybės

Dujų ir vandens vamzdžiai gaminami pagal GOST 3262-75 taisykles. Atskirame standarte šis valcavimo metalo tipas išskiriamas tik dėl siauresnės taikymo srities.

Išorinis gaminio skersmuo yra 10,2-165 milimetrai, o sienelės storis svyruoja nuo 1,8-5,5 milimetrų. Atsitiktinio ir išmatuoto ilgio dydžių diapazonas yra vienodas - nuo 4 iki 12 metrų.

Vandens ir dujų vamzdžiai daugiausia naudojami pagal paskirtį: vandens tiekimo ir dujų ryšių sistemų organizavimui. Kartais jie naudojami lengvoms konstrukcijoms kurti arba baldų pramonėje stilingiems interjero dekoro elementams gaminti.

Standartas numato gaminti ne tik įprastus, bet ir cinkuotus vandens ir dujų vamzdžius.

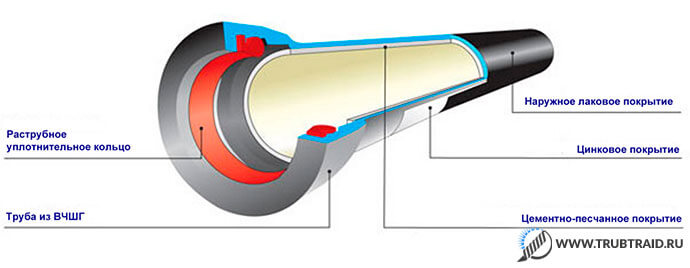

Kaliojo ketaus vamzdžių schema

Vizualus didelio stiprumo ketaus vamzdžių su sferiniu dekanteriu brėžinys

Vizualus didelio stiprumo ketaus vamzdžių su sferiniu dekanteriu brėžinys

Kaip paaiškėja, dizainą sudaro kai kurie išoriniai ir vidiniai elementai:

- Sandarinimo žiedas: šis apsauginis sluoksnis reikalingas konstrukcijos tvirtumui padidinti. Jis taip pat tarnauja kaip saugiklis, jei vamzdis sulūžtų ar deformuotųsi.

- Cinko danga: būtina žymiai sumažinti korozijos poveikį išoriniam konstrukcijos paviršiui.

- Cemento-smėlio danga: tarnauja kaip tam tikras įžeminimas nuo elektros poveikio vamzdžio paviršiui. Įvykus avarijai su elektros srove, būtent šis apsauginis sluoksnis ir patirs didžiausią smūgį.

- VChShG: iš tikrųjų pagrindinė medžiaga, iš kurios pagaminta konstrukcija.

- Galutinis sluoksnis: jame yra mažiausiai priemaišų ir lydinių, nes jis turi mažiausią apkrovą.

Šioje schemoje pateikiami fizikiniai ir matematiniai dydžiai, kurių pagrindu atliekami skaičiavimai ir nustatomi konstrukcijų matmenys.

Apibūdinimas:

- Bell, D: fizikinis dydis, apibūdinantis pagrindinį parametrą gamybos pradžioje – nulinį ciklą. Tai yra vamzdžių konstrukcijų statybos pagrindas.

- Nominalus pralaidumas, DN: vardinė vertė, apibūdinanti transportuojamosios medžiagos pralaidumą vamzdžio vidaus kanalais.

- Vidutinis skersmuo, DE: sąlyginis parametras, naudojamas apskaičiuojant tarpą tarp vidinio, išorinio ir vidurinio skersmens.

- Vamzdžio sienelės plotas, S: pagrindinis parametras apskaičiuojant pagrindines vamzdžio dalis.

- L ir L1: atskirų konstrukcijos dalių ilgis.

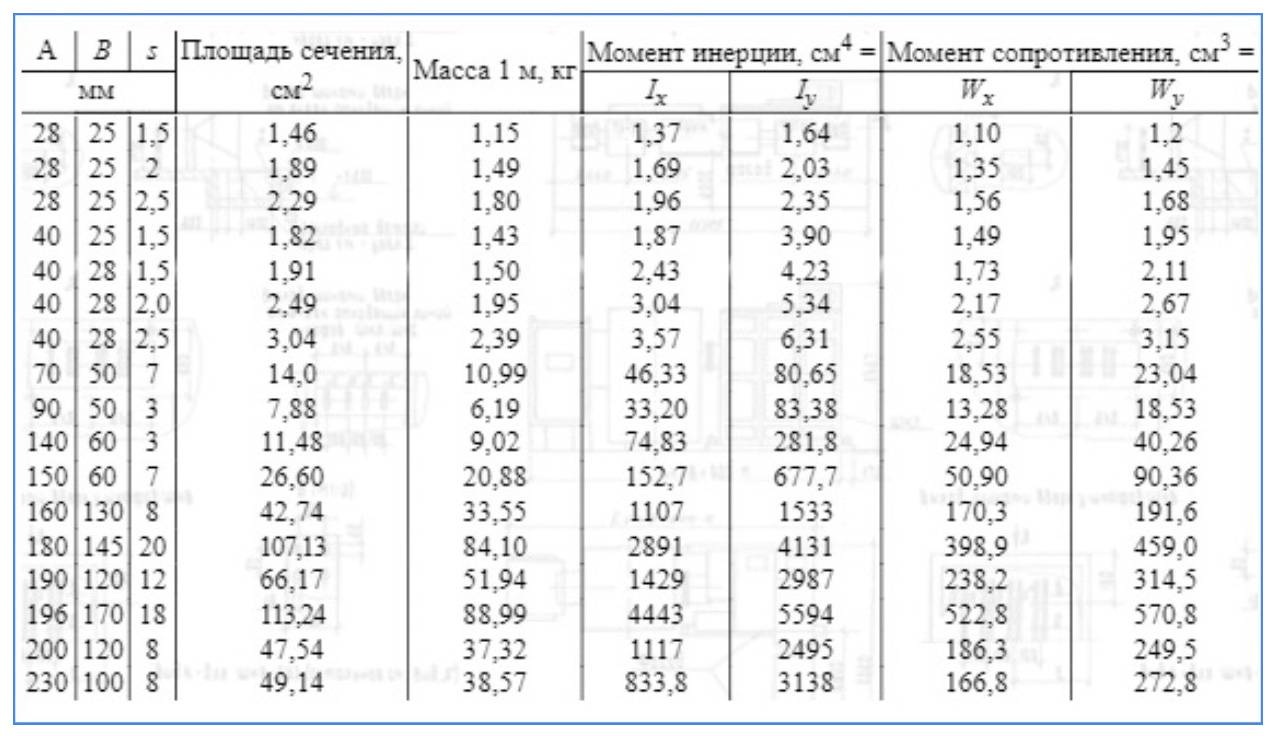

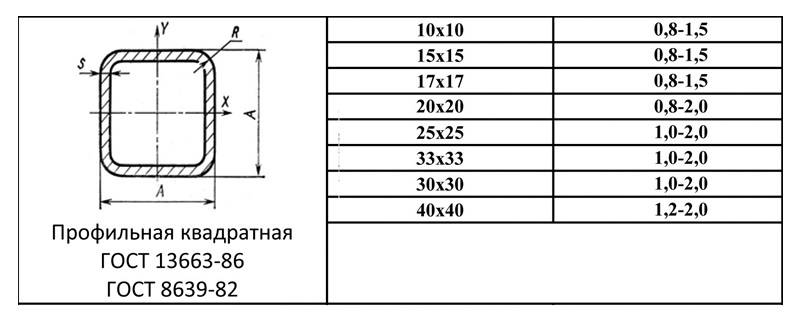

Specifikacijos

Apsvarstykite pagrindines profilinio plieno vamzdžio technines charakteristikas:

- Profilio vaizdas. Pagrindiniai jo tipai yra kvadratiniai, stačiakampiai ir ovalūs.Šis kriterijus lemia vamzdžio profilio padalijimą bendrame asortimente.

- geometriniai matmenys. Stačiakampiams vaizdams tai yra plotis ir aukštis. Taip pat kiekvieno segmento ilgis.

- Sienos storumas. Gana reikšminga detalė, nes būtent ji nulemia tolesnio naudojimo apimtį.

- Svoris. Ne mažiau reikšmingas įvertinimas, lemiantis prekių kokybės lygį. Pagal svorį ir geometrinius matmenis galite sužinoti sienos storį. Tai tampa labai naudinga tais atvejais, kai nėra galimybės pasiekti matavimų.

Apibūdinant profesionalius plieninius vamzdžius, reikia pažymėti, kad jų asortimentą nustato GOST 8639-82. Šiame dokumente išskiriami trys pagrindiniai profilių tipai:

- Šaltai formuoti.

- Karštai valcuoti.

- Suvirintas elektriniu būdu.

Pirmieji du yra besiūliai, o trečiasis pagamintas iš lakštinės medžiagos, naudojant suvirinimo technologijas.

Pirmieji du yra besiūliai, o trečiasis pagamintas iš lakštinės medžiagos, naudojant suvirinimo technologijas.

Reikėtų pažymėti, kad bet kuri vamzdžio charakteristika priklauso nuo daugelio kitų jo rodiklių. Dėl šių priežasčių galime daryti išvadą, kad atitinkamų apskaičiuotų GOST verčių lentelės buvimas leidžia lengvai sužinoti, koks yra vieno ar kito gamintojo kokybės lygis.

Kodėl šildymo sistemoms rinktis metalą

Daugiau nei dvidešimt metų alternatyvų plieniniams vamzdžiams praktiškai nebuvo – anglies (šnekamojoje kalboje juodojo metalo), cinkuoto, nerūdijančio plieno. Tuo metu apie vario naudojimą šildymui negirdėti, apie plastikinius vamzdžius net nebuvo užsiminta progresyviuose mokslo žurnaluose. Dabar situacija kardinaliai pasikeitė: kelių rūšių nebrangus aukštųjų technologijų plastikas stipriai išstūmė metalą iš šildymo sistemų.

Nepaisant to, metaliniai vamzdžiai vis dar yra nepamainomi daugelyje situacijų: kai sistemos veikia esant labai aukštam darbiniam slėgiui, karštuose cechuose, kai iš vamzdynų reikalingas didelis stiprumas.

Vamzdžių tipai pagal gamybos būdą

Yra tokie vamzdynų gamybos būdai: karštasis formavimas, šaltasis formavimas, elektrinis suvirinimas. Gaminių, gamybos medžiagų matmenis ir didžiausius nuokrypius reguliuoja apvalių plieninių vamzdžių asortimentai, skirtingi asortimentai kiekvienam gamybos būdui:

Besiūliai karštai formuoti plieniniai vamzdžiai GOST 8732

Vamzdžių gamyba vyksta trimis etapais. Pradžioje apvaliame ruošinyje, įkaitintame iki 900-1200 laipsnių, specialiomis staklėmis išveriama skylė, todėl gaunama įvorė. Tada įvorė susukama į traukos vamzdį, o paskutinis etapas yra dydžio nustatymas, valcavimas su galutiniais matmenimis pagal storį ir skersmenį.

Šiuo gamybos būdu gautų gaminių matmenys gali būti: išorinis skersmuo 16-630 mm, sienelės storis 1,5-50 mm. Gaminių ruošiniai skirstomi į kelias grupes, priklausomai nuo gamybai naudojamos medžiagos:

- A – normalizuotos gaminio mechaninės savybės.

- B - cheminė sudėtis reguliuojama gamybos metu.

- B - vienu metu reguliuojamos mechaninės savybės ir cheminė sudėtis;

- D - cheminė sudėtis normalizuojama ir mechaninės savybės tikrinamos ant prototipų;

- D - tikrinimo metu reguliuojama bandymo slėgio vertė.

Karštai formuotų vamzdžių gamyba

Vamzdžiai plieniniai besiūliai šaltai deformuoti pagal GOST 8734

Valcavimui naudojami apvalūs plieniniai ruošiniai.Ruošinys kaitinamas specialiose krosnyse iki kristalizacijos pradžios temperatūros, kad išgautų reikiamą plastiškumą. Tada jis susiuvamas ir patenka į valcavimo staklę, kur volų pagalba suformuojami grubūs gaminio matmenys. Paskutinė operacija yra dydžio nustatymas ir pjovimas iki tam tikro ilgio.

Skirtingai nuo karšto formavimo vamzdžio, šalto formavimo vamzdis kalibravimo metu papildomai termiškai apdorojamas, todėl tokie gaminiai yra stabilūs ir patvarūs.

Šalto formavimo gaminiai skirstomi į šias kategorijas, kur pagrindinis kriterijus yra skersmens D ir sienos dydžio S santykis:

- Ypač plonasieniai, kurių D/S santykis didesnis nei 40. Jei matmuo D = 20 mm arba mažesnis, matmuo S = 0,5 mm arba mažesnis.

- Plonasieniai, kurių D / S santykis yra 12,5 ir mažesnis nei 40. Be to, vamzdžiai su D \u003d 20 mm. ir mažiau, kai S=1,5 mm ir mažiau.

- Storasienis, D/S santykis nuo 6 iki 12,5.

- Ypač storasieniai, kurių D/S santykis mažesnis nei 6.

Plonasieniai ir itin plonasieniai vamzdžiai naudojami įvairiose hidraulinėse sistemose, automobilių varikliuose, pramoninėse šaldymo sistemose, taip pat medicinos ir maisto pramonėje. Pagrindinis storasienių vamzdžių pritaikymas yra naftos ir dujų pramonė.

Plonasieniai šalto valcavimo gaminiai

Elektra suvirinti plieniniai vamzdžiai pagal GOST 10704

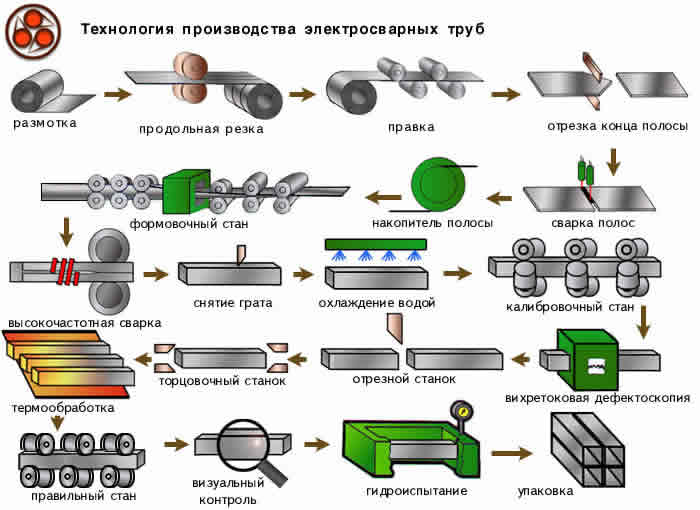

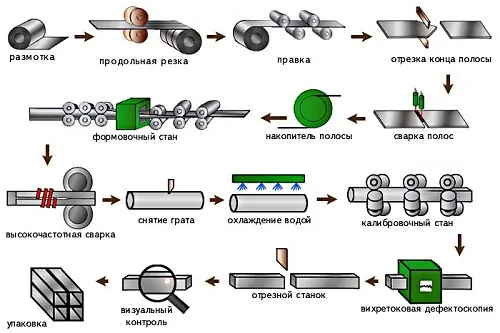

Gamybos technologija apima kelis etapus, kurie sujungiami į vieną nenutrūkstamą procesą:

- Lakštų pjovimas. Jis atliekamas didelio tikslumo mašinose ir leidžia gauti tokio paties dydžio ruošinius.

- Norint gauti begalinę juostą, juostelės suvirinamos, prieš tai praleidžiamos per ritinėlių sistemą, kad būtų pašalinti paviršiaus defektai.

- Gautas ruošinys praleidžiamas per horizontalių ir vertikalių ritinėlių sistemą, kuria formuojamas gaminys.

- Kraštų suvirinimas atliekamas naudojant aukšto dažnio suvirinimą. Ruošinio kraštai įkaitinami induktoriumi iki lydymosi temperatūros, o po to suspaudžiami užspaudžiamaisiais voleliais. Kitas būdas, kai kraštai šildomi aukšto dažnio generatoriumi, srovė į kraštus nukreipiama naudojant kontaktus.

- Kalibravimas ir šlifavimas. Ruošinys atšaldomas ir praleidžiamas per kalibravimo volelius, kad būtų pašalintas ovalumas ir būtų užtikrinti reikiami matmenys.

- Produkto pjaustymas. Ruošiniai supjaustomi iki reikiamo dydžio.

- Pagamintos produkcijos kokybės kontrolė atliekama trimis būdais: suvirinimo siūlių tikrinimas, aukšto vandens slėgio bandymas ir išlyginimas. Norėdami valdyti suvirinimo siūlę, daugiausia naudojamas ultragarsinis metodas. Defektų detektorius yra tiesiai ant linijos po suvirinimo operacijos. 100% gaminių yra kontroliuojami. 15% partijos produktų yra hidrotestuojami. Ir du produktai iš partijos išlaiko išlyginimo testą.

Elektriniu būdu suvirintų vamzdžių gamybos schema

Elektriniu būdu suvirintų vamzdžių gamybos schema

Elektrosuvirinti vamzdynai plačiai naudojami tiesiant inžinerinius tinklus, kurie gali atlaikyti dideles apkrovas ir slėgį. Produktai, kurių skersmuo 1200 mm. naudojamas montuojant beveik visus magistralinius dujotiekius ir naftotiekius.

Metalinių vamzdžių privalumai ir trūkumai

Metalo gaminių pranašumai:

- stiprumas. Plienas, varis ir ketus gali atlaikyti daug didesnį spaudimą nei plastikas ir yra daug atsparesni vandens plaktukui;

- stiprumas kaip vamzdžių nesuardymo garantija dirbant parduotuvėse - dažnai gamybos sąlygomis yra galimybė juos sugadinti eksploatuojant kėlimo mechanizmus, įrangą, avarines situacijas karštose parduotuvėse. Kai šildymas klojamas atvirai tarp pastatų, reikalingas ir pakankamas konstrukcinis tvirtumas - metalas kaitinant mažiau keičia savo geometriją, metalas atsparesnis vandalizmui;

- atsparumas ugniai;

- atsparumas temperatūros svyravimams;

- nekenksmingumas žmonėms;

- atsparumas ultravioletiniams spinduliams;

- suvirinta sistema bet kokiu atveju yra sandaresnė nei surenkamos konstrukcijos, o montuojant dujų sistemas tai gali būti itin svarbu;

- mažas šiluminis plėtimasis - metalas nesmunka ir nekeičia savo konfigūracijos kaitinant, kaip plastikas;

- ilgas tarnavimo laikas.

- šilumos laidumas. Metalinė šildymo sistema tarnauja kaip papildomas šilumos šaltinis patalpoje; tiesdami vamzdžius aplink pastato perimetrą, galite šiek tiek pašildyti kambarių kampus, padidinti oro judėjimą juose ir apsaugoti nuo drėgmės, grybelio ir pelėsių.

Bendri metalinių vamzdžių trūkumai:

- plienui ir ketui - polinkis į koroziją;

- didelis svoris;

- plienui ir ketui - vidinio paviršiaus apaugimas kalcio ir magnio druskomis;

- sudėtingas montavimas suvirinant arba su srieginėmis detalėmis.

Kokie yra plieninių vamzdžių GOST

Bet kokio tipo plieninių vamzdžių techninių rodiklių sąrašas tiesiogiai priklauso nuo to, kuris gamybos būdas buvo naudojamas. Visa tai nustatoma naudojant GOST, kurių žinios bent jau leis atsižvelgti į rekomendacijas dėl tam tikro tipo vamzdžių eksploatavimo.

Šiuo metu dažniausiai naudojami šie plieninių vamzdžių gamybos norminiai dokumentai:

GOST 30732-2006. Jis priimtas 2006 m.: jo nuostatos susijusios su vamzdžiais ir jungiamosiomis detalėmis iš plieno, padengto šilumą izoliuojančiu sluoksniu.

Plieno gaminiai, kai naudojama poliuretano putų termoizoliacija ir polietileno apvalkalas, arba apsauginė plieninė danga, naudojami tais atvejais, kai reikia kloti požeminius šilumos tinklus. Aušinimo skysčio temperatūra neturi viršyti 140 laipsnių (padidinti iki 150 laipsnių leidžiama tik trumpam). Tokiu atveju slėgis sistemoje neturi viršyti 1,6 MPa.GOST 2591-2006 (88).

GOST, skirtas karšto valcavimo plienui, buvo priimtas 2006 m., Nors kai kurie šaltiniai leidžia naudoti senąjį GOST - 2591-81. Dokumente pateikiama informacija apie kvadratinius plieno gaminius, kurių gamyboje buvo naudojamas „karštas“ metodas. Šis GOST taikomas visiems gaminiams, kurių šonų dydis yra nuo 6 iki 200 mm.

Gamintojui ir užsakovui sudarius atskirą sutartį, gaminami didesni kvadratiniai vamzdžiai GOST 9567-75. Jame numatyti tikslūs plieno vamzdžiai, kurių gamyba yra labai tiksli. Skiriami šalto formavimo ir karšto valcavimo cinkuoti arba chromuoti tikslūs vamzdžiai.

Mašinų gamybos pramonei ypač reikalingi šio padidinto GOST gaminiai.GOST 52079-2003. Šiame dokumente nurodyti išilgai ir spirališkai suvirintų vamzdžių iš plieno, kurių skersmuo 114–1420 mm, standartai. Iš tokių bendrų produktų įrengiami magistraliniai dujotiekiai, vamzdynai, kuriais gabenama nafta ir naftos produktai.

GOST 52079-2003 nurodo, kad šiais vamzdžiais gali būti perduodami tik produktai, kurie neturi korozinio aktyvumo. Didelio skersmens plieninių vamzdžių pagalba galima transportuoti medžiagas, kurių slėgis siekia iki 9,8 MPa. Aplinkai nustatyta minimali -60 laipsnių temperatūra.

Kartu svarbu žinoti, kad oficialiai GOST 52079-2003 nebegalioja: nuo 2015 m. sausio 1 d. galioja naujas GOST 31447-2012.GOST 12336-66. Jo nuostatos taikomos uždariems profilio tipo gaminiams, kurių sekcija yra kvadrato arba stačiakampio formos. Nuo 1981 m. sausio 1 d. GOST 12336-66 įgaliojimai buvo perduoti TU 14-2-361-79, tačiau jo nuostatų aktualumas neprarastas iki šių dienų. GOST 10705-91 (80)

Nuo 1981 m. sausio 1 d. GOST 12336-66 įgaliojimai buvo perduoti TU 14-2-361-79, tačiau jo nuostatų aktualumas neprarastas iki šiol GOST 10705-91 (80).

Pateikiamas sąrašas techninių sąlygų, kuriomis gaminami išilgai suvirinti plieniniai vamzdžiai, kurių skersmuo nuo 10 iki 630 mm. Vamzdžių gamybai pagal šį GOST naudojamas anglinis arba mažai legiruotas plienas. Šie gaminiai naudojami daugelyje sričių, tačiau pirmenybė teikiama vamzdynui vandens siurbimui.

Standarto nuostatos netaikomos plieniniams vamzdžiams, iš kurių gaminami elektriniai šildytuvai GOST 10706 76 (91). Tai susiję su elektra suvirintais išilginio tipo plieniniais vamzdžiais, kurie turi bendrą paskirtį. Kaip matyti iš šio dokumento, šio gaminio skersmuo yra nuo 426 iki 1620 mm. GOST 10707 80.

Čia pateikiami standartai, pagal kuriuos gaminami elektra suvirinti šalto formavimo vamzdžiai, turintys skirtingą tikslumo laipsnį: paprasti, padidinti ir tikslūs.Šiam dokumentui skirtų gaminių skersmuo gali būti nuo 5 iki 110 mm: šiuo atveju naudojamas nelegiruotas anglinis plienas. Kartais elektra suvirintų išilgai suvirintų gaminių pridedamuose dokumentuose yra nuorodos į GOST 10707 80: taip yra dėl to, kad 1991 m. buvo nuspręsta pratęsti šio dokumento galiojimą.

Plieninių vamzdžių gamyba: pagrindiniai metodai

Plieniniai vamzdžiai gaminami keliais būdais.

Dažniausios gamybos galimybės yra šios:

- elektriniu suvirinimu tiesiogine siūle;

- elektrinis suvirintas spiraline siūle;

- karštai apdirbtas be siūlės;

- šaltai valcuotas be siūlės.

Tinkamo metalo apdirbimo būdo pasirinkimas priklauso nuo gamintojo turimų žaliavų ir įrangos kokybės.

Atskiras standartas reguliuoja vandens ir dujų vamzdžius. Tačiau tai neįvyksta, nes šiai medžiagai yra specialus gamybos būdas, o tik pagal taikymo sritį.

Tiesą sakant, tokio tipo vamzdžiai yra universalus elektra suvirintas gaminys su tiesia siūle. Paprastai šis tipas naudojamas ryšių sistemose su vidutinio slėgio.

Kaip gaminami elektra suvirinti tiesių siūlių gaminiai?

Į sandarų ritinį susuktas plieno lakštas (juosta) išvyniojamas ir supjaustomas norimo ilgio ir pločio išilginėmis juostelėmis. Gauti fragmentai suvirinami į begalinį diržą, taip užtikrinant gamybos tęstinumą.

Tada juosta deformuojama ritinėliais ir ruošinys paverčiamas apvalios dalies gaminiu atvirais kraštais. Jungiamoji siūlė suvirinama lankiniu būdu, indukcinėmis srovėmis, plazmos, lazerio ar elektronų pluoštais.

Plieninio vamzdžio, pagaminto inertinių dujų aplinkoje su volframo elektrodu (aktyviuoju lankinio suvirinimo elementu), siūlė yra gana tvirta ir patvari. Tačiau apdorojimas užtrunka ilgai. Vamzdžių suvirinimas aukšto dažnio indukcinėmis srovėmis atliekamas beveik 20 kartų greičiau, todėl tokių gaminių kaina visada daug mažesnė

Po visų manipuliacijų apvalus plieninis vamzdis sukalibruojamas voluose ir subtiliai neardomas siūlės stiprumo ir vientisumo valdymas atliekamas ultragarsu arba sūkurinėmis srovėmis. Jei bandymo metu klaidų nerandama, ruošinys supjaustomas planuoto ilgio fragmentais ir siunčiamas į sandėlį.

Elektrinių suvirintų spiralinių siūlių tipų gamyba

Plieniniai spiraliniai vamzdžiai gaminami pagal tą patį principą kaip ir tiesiasiūliai, tik gaminių gamybai naudojami paprastesni mechanizmai. Pagrindinis skirtumas tas, kad nupjauta plieninė juostelė volelių pagalba suvyniojama ne kaip vamzdis, o kaip spiralė. Tai užtikrina aukštą ryšio tikslumą visuose etapuose.

Ant vamzdžių su spiraline siūle avarinės situacijos atveju nesusidaro pagrindinis išilginis plyšys, kurį ekspertai pripažįsta pavojingiausia bet kokios ryšių sistemos deformacija.

Spiralinė siūlė laikoma patikimesne ir suteikia vamzdžiui didesnį atsparumą tempimui. Trūkumai yra ilgesnis siūlės ilgis, reikalaujantis papildomų išlaidų suvirinimo medžiagoms ir daugiau laiko prijungti.

Karštai formuotų besiūlių gaminių gamyba

Kaip ruošinys besiūliam (tvirtai temptam) plieniniam vamzdžiui karštos deformacijos būdu sukurti, naudojamas monolitinis cilindrinis ruošinys.

Jis kaitinamas aukštoje temperatūroje pramoninėje krosnyje ir varomas per auskarų presą. Įrenginys gaminį paverčia įvore (tuščiaviduriu cilindru), o vėliau apdorojant keliais voleliais elementui suteikiamas norimo sienelės storis ir tinkamas skersmuo.

Vamzdžio medžiagos, pagamintos iš plieno, pagaminto karštosios deformacijos būdu, sienelės storis siekia 75 mm. Tokios kokybės vamzdžiai naudojami sudėtingomis eksploatavimo sąlygomis ir ryšių sistemose, kur tvirtumas ir patikimumas yra pagrindinis prioritetas.

Paskutiniame etape karštas plieninis vamzdis atšaldomas, supjaustomas pagal nurodytus parametrus ir perkeliamas į gatavų gaminių sandėlį.

Šaltojo formavimo vamzdžių gamybos ypatybės

Pradinis besiūlių plieninių vamzdžių gamybos šaltos deformacijos būdu proceso etapas yra identiškas „karštai“ versijai. Tačiau prabėgus per auskarų vėrimo malūną, rankovė iš karto atšaldoma, o visos kitos operacijos atliekamos šaltoje aplinkoje.

Kai vamzdis yra visiškai suformuotas, jis turi būti atkaitintas, pirmiausia pakaitinant iki plieno rekristalizavimo temperatūros, o po to vėl atvėsinant. Po tokių priemonių konstrukcijos klampumas didėja, o pats metalas palieka vidinius įtempimus, kurie neišvengiamai atsiranda šaltos deformacijos metu.

Šaltai formuoti plieniniai vamzdžiai gali būti naudojami kuriant labai patikimą ryšių sistemą, kurioje nuotėkio rizika yra minimali.

Dabar rinkoje yra besiūlių šalto valcavimo vamzdžių, kurių sienelių storis nuo 0,3 iki 24 mm, o skersmuo – nuo 5 iki 250 mm.Jų pranašumai yra aukštas sandarumo lygis ir gebėjimas atlaikyti aukštą slėgį.

Pirmaujančių gamintojų produktų apžvalga

Tarp siūlomų produktų įvairovės yra gerbiamų prekių ženklų, turinčių ilgalaikę teigiamą reputaciją. Tai įmonių gaminiai: Hobas (Šveicarija), Glass Composite (Rusija), Amiantit (koncernas iš Saudo Arabijos, turintis gamyklas Vokietijoje, Ispanijoje, Lenkijoje), Ameron International (JAV).

Jauni ir perspektyvūs kompozitinių stiklo pluošto vamzdžių gamintojai: Poliek (Rusija), Arpipe (Rusija) ir Plant of stiklo pluošto vamzdžių gamykla (Rusija).

Gamintojas #1 – HOBAS prekės ženklas

Prekės ženklo gamyklos yra JAV ir daugelyje Europos šalių. Hobas grupės gaminiai pelnė pasaulinį pripažinimą dėl puikios kokybės. GRT vamzdžiai su poliesteriu yra liejami iš stiklo pluošto ir nesočiųjų poliesterio dervų.

Hobas vamzdžių sistemos plačiai naudojamos kanalizacijos, drenažo ir vandens sistemose, pramoniniuose vamzdynuose ir hidroelektrinėse. Paviršiaus klojimas, mikrotuneliavimas ir vilkimas yra priimtini

Hobas kompozicinių vamzdžių charakteristikos:

- skersmuo - 150-2900 mm;

- SN klasė - standumas - 630-10 000;

- PN-slėgio lygis - 1-25 (PN1 - neslėginis vamzdynas);

- vidinio pamušalo antikorozinės dangos buvimas;

- atsparumas rūgštims plačiame pH diapazone.

Pradėta gaminti jungiamosios detalės: alkūnės, adapteriai, flanšiniai vamzdžiai ir trišakiai.

Gamintojas Nr. 2 – Stiklo kompozitų įmonė

Įmonė Steklokompozit sukūrė Flowtech stiklo pluošto vamzdžių gamybos liniją, gamybos technika – ištisinis vyniojimas.

Dalyvauja įranga su dvigubu dervingų medžiagų tiekimu.Aukštųjų technologijų dervos yra naudojamos vidinio sluoksnio klojimui, o pigesnė kompozicija - konstrukciniam sluoksniui. Technika leidžia racionalizuoti medžiagų suvartojimą ir sumažinti gaminių savikainą.

Flowtech vamzdžių asortimentas yra 300-3000 mm, PN klasė yra 1-32. Standartinė filmuota medžiaga - 6, 12 m. Pagal užsakymą galima pagaminti 0,3-21 m atstumu

Gamintojas #3 - prekės ženklas Amiantit

Pagrindiniai Amiantit's Flowtite vamzdžių komponentai yra stiklo pluoštas, poliesterio derva ir smėlis. Naudojama ištisinė apvija, kuri užtikrina daugiasluoksnio vamzdyno sukūrimą.

Stiklo pluošto struktūrą sudaro šeši sluoksniai:

- išorinė neaustinės juostos apvija;

- maitinimo sluoksnis - smulkintas stiklo pluoštas + derva;

- vidurinis sluoksnis - stiklo pluoštas + smėlis + poliesterio derva;

- kartojamas galios sluoksnis;

- pamušalas iš stiklo siūlų ir dervos;

- apsauginė danga iš neaustinio stiklo pluošto.

Atlikti tyrimai parodė didelį atsparumą abrazyviniam poveikiui – 100 tūkstančių žvyro apdorojimo ciklų apsauginės dangos praradimas siekė 0,34 mm.

Flowtite gaminių stiprumo klasė 2500 - 10000, pagal užsakymą galima pagaminti SN-30000 vamzdžius. Darbinis slėgis - 1-32 atmosferos, didžiausias srautas - 3 m / s (švaraus vandens - 4 m / s)

Gamintojas #4 - Poliek kompanija

Poliek LLC gamina įvairių modifikacijų stiklo pluošto Fpipes vamzdžių gaminius. Gamybos technika (ištisinė įstrižinė išilginė-skersinė apvija) leidžia sukurti trijų sluoksnių vamzdžius iki 130 cm skersmens.

Polimerinės kompozicinės medžiagos yra naudojamos kuriant korpuso vamzdžius, vandens kėlimo kolonų dalis, vandens tiekimo vamzdynus ir šildymo sistemas.

Kanalizacijos stiklo pluošto vamzdžių asortimentas - 62,5-300 mm, aukšto slėgio gaminiai - 62,5-200 mm, vėdinimo kanalai - 200-300 mm, šulinių korpusas - 70-200 mm

Kanalizacijos stiklo pluošto vamzdžių asortimentas - 62,5-300 mm, aukšto slėgio gaminiai - 62,5-200 mm, vėdinimo kanalai - 200-300 mm, šulinių korpusas - 70-200 mm

Išskyrus stiklo pluošto vamzdžiai rinkoje yra daug gaminių iš kitų medžiagų – plieno, vario, polipropileno, metalo plastiko, polietileno ir kt. Kurie dėl prieinamesnės kainos yra aktyviai naudojami įvairiose buitinio naudojimo srityse – šildymo sistemų, vandentiekio, kanalizacijos, vėdinimo ir kt.

Su vamzdžių, pagamintų iš įvairių medžiagų, charakteristikomis galite susipažinti mūsų straipsniuose:

- Metalo-plastikiniai vamzdžiai: tipai, techninės charakteristikos, montavimo ypatybės

- Polipropileniniai vamzdžiai ir jungiamosios detalės: PP gaminių tipai vamzdynų surinkimui ir prijungimo būdai

- Plastikiniai vėdinimo vamzdžiai išmetimui: tipai, jų charakteristikos, pritaikymas

- Variniai vamzdžiai ir jungiamosios detalės: tipai, žymėjimas, varinio vamzdyno išdėstymo ypatybės

- Plieniniai vamzdžiai: tipai, asortimentas, techninių charakteristikų apžvalga ir montavimo niuansai

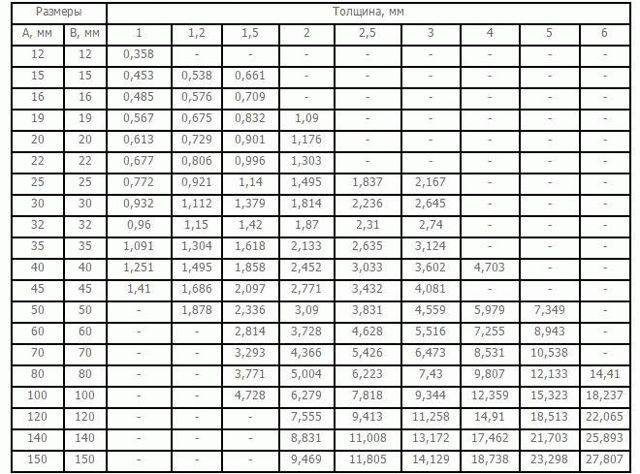

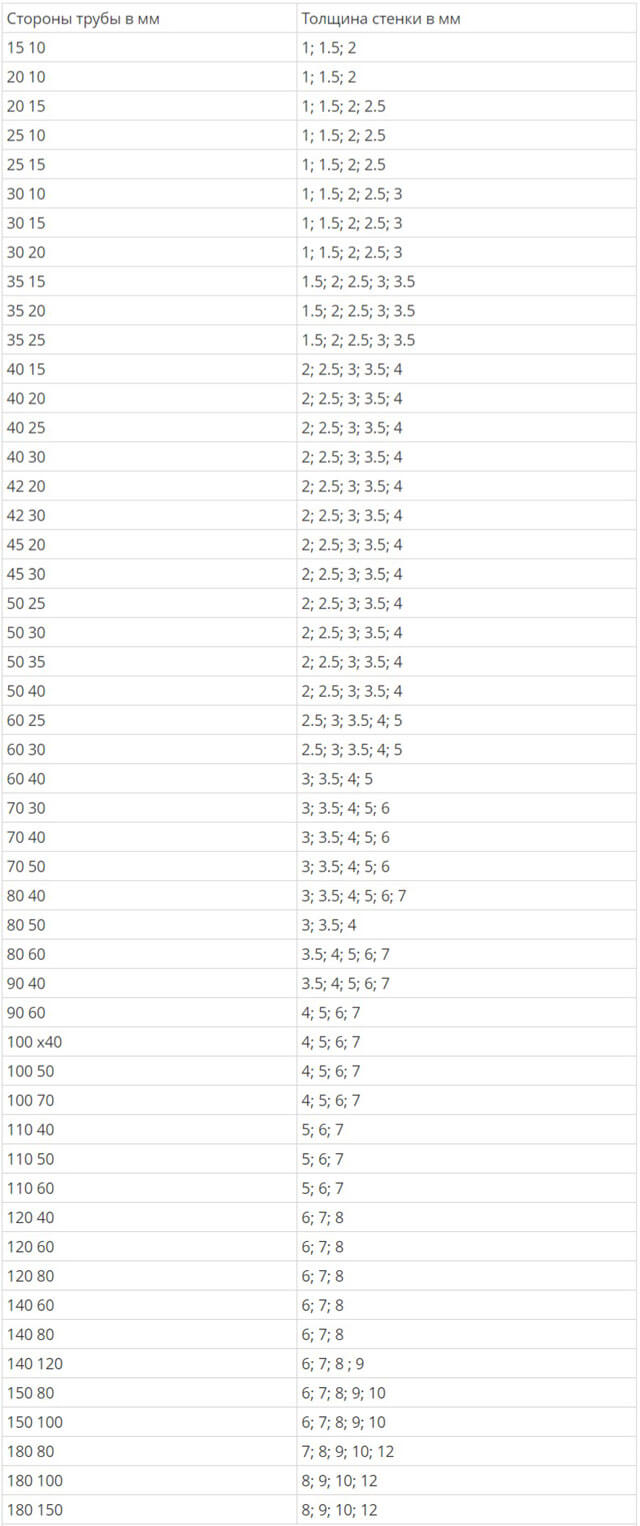

Stačiakampis vamzdis

Dauguma stačiakampių plieninių vamzdžių gaminami tiesioginio elektrinio suvirinimo būdu. Šio tipo medžiagų asortimentas nurodytas GOST 8645-82, pagal kurį nustatomas maksimalus tam tikro dydžio vamzdžių sienelių storis. Pavyzdžiui, gaminio, kurio kraštinės yra 15 ir 10 milimetrų, sienelių storis yra 1 mm, 1,5 mm ir 2 mm.

80 * 60 mm dydžio vamzdžio sienelės gali būti 3,5 mm, 4 mm, 5 mm, 6 mm ir 7 mm storio. Maksimalūs standartinio stačiakampio vamzdžio matmenys gali būti 180*150mm. Esant šiems parametrams, leidžiama gaminti gaminius, kurių sienelių storis 8 mm, 9 mm, 10 mm, 12 mm.

GOST 8645-82 leidžia gaminti nestandartinių dydžių plieninius vamzdžius, pavyzdžiui, 28 * 25 mm arba 196 * 170 mm. Tokių gaminių sienelių storis taip pat turi nukrypimų, atitinkamai 1,5 mm ir 18 mm.

8645-68 papildomame dokumente pateikiama informacija apie kitą stačiakampių plieninių vamzdžių sąrašą. Tarp normatyvinių dokumentų ypatingų skirtumų nėra. Tačiau antrasis standartas nurodo specialius parametrus. Jie leidžia gaminti stačiakampio profilio plieno gaminius, kurių parametrai yra 230 * 100 milimetrų.

Išvada

Išsamūs st vamzdžių asortimento aprašymai ir jų gamybą reglamentuojantys dokumentai padės teisingai pasirinkti statybinę medžiagą ir pasirinkti tinkamus matmenis. Laimingas pastatymas!